Школа по плазмохимии для молодых ученых России и стран СНГ

[ О Школе|Лекции|Секция 1|Секция 2|Секция 3|Секция 4|Секция 5|Cодержание |

ИСПОЛЬЗОВАНИЕ НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ ДЛЯ ОБЖИГА ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ

Яковлев Е.А., Альжанов М.К., Максимов Е.В., Исабеков М.У.

Химико-металлургический институт Национального центра по комплексной переработке минерального сырья Республики Казахстан

Внесение тепла в псевдоожиженный слой плазмой описано в многочисленных работах в частности [1]. При этом плазменная струя может подаваться как в нижнюю, так и в верхнюю части кипящего слоя. Комбинация плазмы с кипящим слоем привлекательно в связи с их высокими коэффициентами теплообмена. Для проведения процессов окислительного и магнетизирующего обжига лисаковского гравитационно-магнитного концентрата с целью его обогащения наиболее перспективной установкой оказалась печь кипящего слоя. Однако из-за большого пылевыноса (свыше 20%) удельная производительность этих печей оставляет желать лучшего. Это связано с тем, что лисаковский концентрат очень мелок dср =0,35 мм и скорость витания составляет всего 0,9 м/с. Поэтому при обжиге следует придерживаться правила: вносить в слой концентрата максимальное количество тепла при минимальном расходе газа. При этом из-за спекания температура материала не должна превышать 900 оС (табл.1).

Таблица 1

Удельная производительность печи КС

Nпп |

Окисл- |

Коэфф. |

Темп. |

Объем |

Энталь |

Уд. |

Общ. | В т.ч. |

итель |

расх. |

Окисл. |

прод. |

прод |

произ- |

выд. | плазма |

|

окисл |

К |

сгор. |

Сгор |

води- |

энерг. | МДж/ | ||

a |

м3/м3 | МДж/ |

тель- |

МДж/ | м3 п.г. | |||

| пр.газа | м3 | ность |

м3 п.г. | |||||

1 |

Воздух |

1,8 |

293 |

18,0 |

2,0 |

1* |

35,6 |

- |

2 |

Воэдух |

1,0 |

293 |

10,5 |

3,4 |

1,7 |

35,6 |

- |

3 |

Воздух |

1,0 |

3000 |

10,5 |

7,6 |

3,8 |

80 |

44,4 |

4 |

Кисл-д |

1,0 |

293 |

3,0 |

11,9 |

6,0 |

35,6 |

- |

5 |

Кисл-д |

1,0 |

4400 |

3,0 |

26,7 |

13,4 |

80 |

44,4 |

*Примечание: За единицу удельной производительности брали 13 т/м2 в сутки при пылевыносе 4% для лисаковского концентрата фракции 0-3 мм.

Таким образом, площадь опытно-промышленной установки для обжига концентрата производительностью 10т/час составит для случая 1 - 19 м2 , для случая 3 - 5 м2 , для случая 5 - 1,4 м2 . Мощность плазмотронов для случая 5 составит 3500 кВт. Следует отметить, что потери тепла с отходящим газом в случае 5 будет в 13 раз меньше, чем в случае 1.

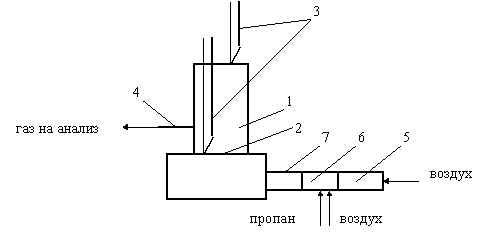

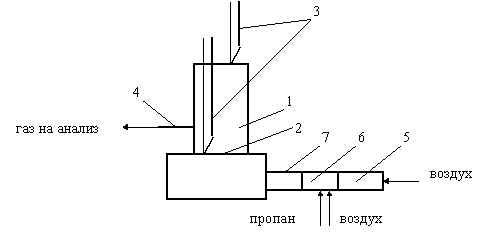

Лабораторные опыты по обжигу концентрата были проведены на установке, состоящей из рабочей камеры 1, решетки 2, термопар 3, пробоотборника 4, плазмотрона 5, камеры смешения 6, реактора 7 (рис.). Рабочая камера представляла собой кварцевую трубу диаметром 62 мм и высотой 150 мм, закрепленную в стальном основании и изолированную асботканью. Стальная решетка имела отверстия диаметром 1 мм. Площадь живого сечения - 5%. Для окислительного обжига использовался воздух, нагреваемый в электродуговом плазмотроне. Для восстановительного обжига использовались продукты конверсии пропан-бутана в воздухе, происходящей в реакторе.

Рис. Лабораторная установка псевдоожиженного слоя

Температура обжига изменялась от 600 до 1000 оС. Время - 60 мин. При окислительном обжиге в основном удалялась гидратная влага, содержание которой в исходном ЛГМК достигало 14%, (табл.2). Содержание железа в результате повышалось с 48,56% до 56,14%.

Таблица 2

Показатели окислительного обжига ЛГМК

| Температура, оС | 600 | 700 | 800 | 900 | 1000 |

| Сод.гидр.влаги,% | 3,68 | 2,12 | 1,89 | 0,66 | 0 |

| Feобщ , % | 54 | 55 | 55,1 | 55,8 | 56,3 |

| FeO , % | 0,52 | 0,52 | 0,52 | 0,52 | 0,52 |

Кроме удаления гидратной влаги, при окислительном обжиге высвобождались зерна кварца вследствие разрушения оолитов и изменялись магнитные свойства концентрата. Поэтому последующая магнитная сепарация повышала содержание железа до 59,68%.

Таблица 3

Показатели магнетизирующего обжига ЛГМК

| Nп/п | t, оС | СО , % | Feобщ , % | FeO, % | п.п.п., % |

| 1 | 700 | 7,1 | 54,0 | 6,14 | 1,10 |

| 2 | 700 | 8,5 | 54,0 | 5,69 | 0,57 |

| 3 | 700 | 8,1 | 54,0 | 5,73 | 0,62 |

Для эффективного сочетания плазмы с кипящим слоем необходимо:

ЛИТЕРАТУРА

1. Забродcкий С.С. Высокотемпературные установки с псевдоожиженным слоем. М.: Энергия. 1971. 328 с.